硅胶模具,如何制作更精细

1742952355

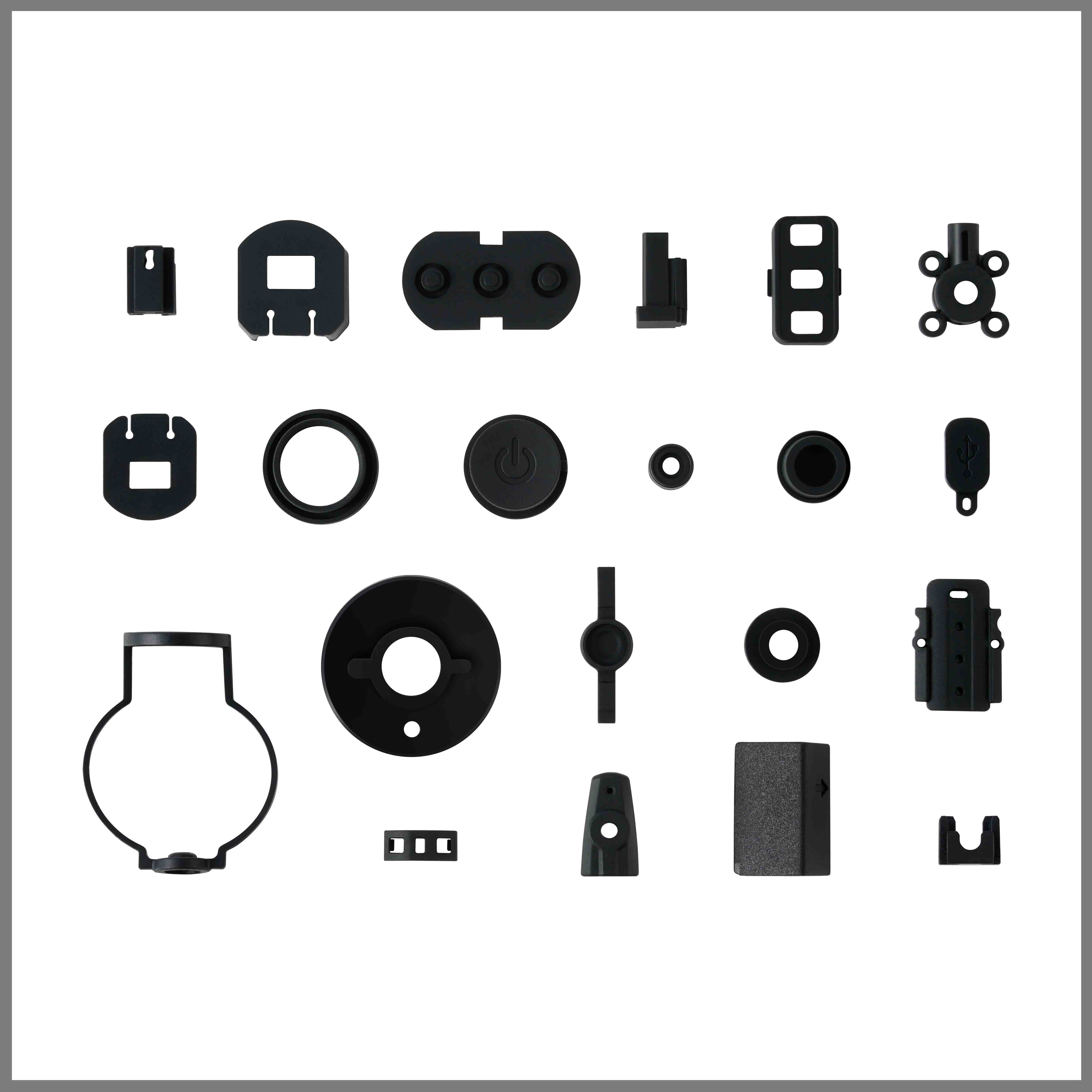

硅胶模具是一种广泛应用于工业制造、手工艺品制作以及模型复制中的重要工具。为了获得更加精细的模具效果,无论是从材料选择还是工艺流程上,都需要进行科学合理的规划与操作。以下将详细介绍如何制作更精细的硅胶模具。

### 一、材料选择

1. **硅胶种类**

硅胶模具分为多种类型,包括加成型硅胶和缩合型硅胶。其中,加成型硅胶因其低收缩率、高精度和较长使用寿命而备受青睐。在追求精细度时,建议优先选用加成型硅胶,尤其是那些具有优异流动性和脱模性能的产品。

2. **固化剂比例**

按照产品说明书严格控制硅胶与固化剂的比例是至关重要的一步。如果比例不当,可能导致模具强度不足或表面不平整。通常情况下,按照1:1或者10:1的比例混合是最常见的标准,但具体比例需参考所选硅胶的具体说明。

3. **脱模剂的应用**

在模具制作过程中,适当的脱模剂能够有效避免成品粘连问题。选择质量可靠的脱模剂,并均匀涂抹于原型表面,以确保最终成品易于取出且保持完整性。

### 二、模具设计与制作

1. **原型处理**

原型的质量直接影响到模具的精细程度。在开始制作之前,务必对原型进行全面检查,去除表面瑕疵、毛刺等可能影响模具成型的因素。必要时可使用砂纸打磨原型表面,使其更加光滑。

2. **分块设计**

对于复杂形状的模具,合理划分分块至关重要。通过合理布局分块线的位置,既可以减少后续拆卸难度,又能保证模具的整体精确性。此外,在分块设计中还应考虑到气泡排出路径的设计,以便于后期灌注操作。

3. **真空排气**

空气中的微小气泡容易导致模具表面出现缺陷。因此,在调配好的硅胶液倒入模具前,可以采用真空设备对混合液进行排气处理,从而显著提高模具的细致程度。

### 三、制作过程中的注意事项

1. **环境条件**

制作硅胶模具需要在一个干净、无尘的环境中进行。过高或过低的温度都会影响硅胶的固化速度及最终效果。一般而言,室温条件下即可完成固化过程,但如果环境温度较低,则可以通过加热辅助加速固化。

2. **多次涂覆**

如果原型结构特别复杂或细节较多,可以在第一次涂覆后等待部分固化,再继续添加新的硅胶层。这样不仅可以增加模具厚度,还能进一步提升其稳定性和抗撕裂能力。

3. **耐心等待固化时间**

不同类型的硅胶固化所需的时间不同,切勿急于操作。严格按照产品说明书上的推荐时间等待固化完成,以免因过早拆除原型而导致模具变形或损坏。

### 四、后期处理与优化

1. **修整边缘**

待模具完全固化后,使用锋利的刀具小心修剪掉多余的边角料。修剪时要格外注意力度,避免破坏模具内部结构。

2. **二次加固**

如果需要更高的耐用性,可以在模具外部包裹一层玻璃纤维布或其他增强材料,并用树脂固定,形成一个双重保护层。

3. **测试使用**

最后一步是对模具的实际使用情况进行测试。观察其在复制过程中的表现是否符合预期,如有问题应及时调整并改进。

通过以上步骤,我们能够制作出更加精细、耐用的硅胶模具。当然,实践中的经验积累同样不可或缺,每位制作者都应根据自身需求不断探索适合自己的最佳方案。