惠州硅胶产品_揭秘:硅胶生产中的温度控制要点

1750042491

惠州硅胶产品:揭秘硅胶生产中的温度控制要点

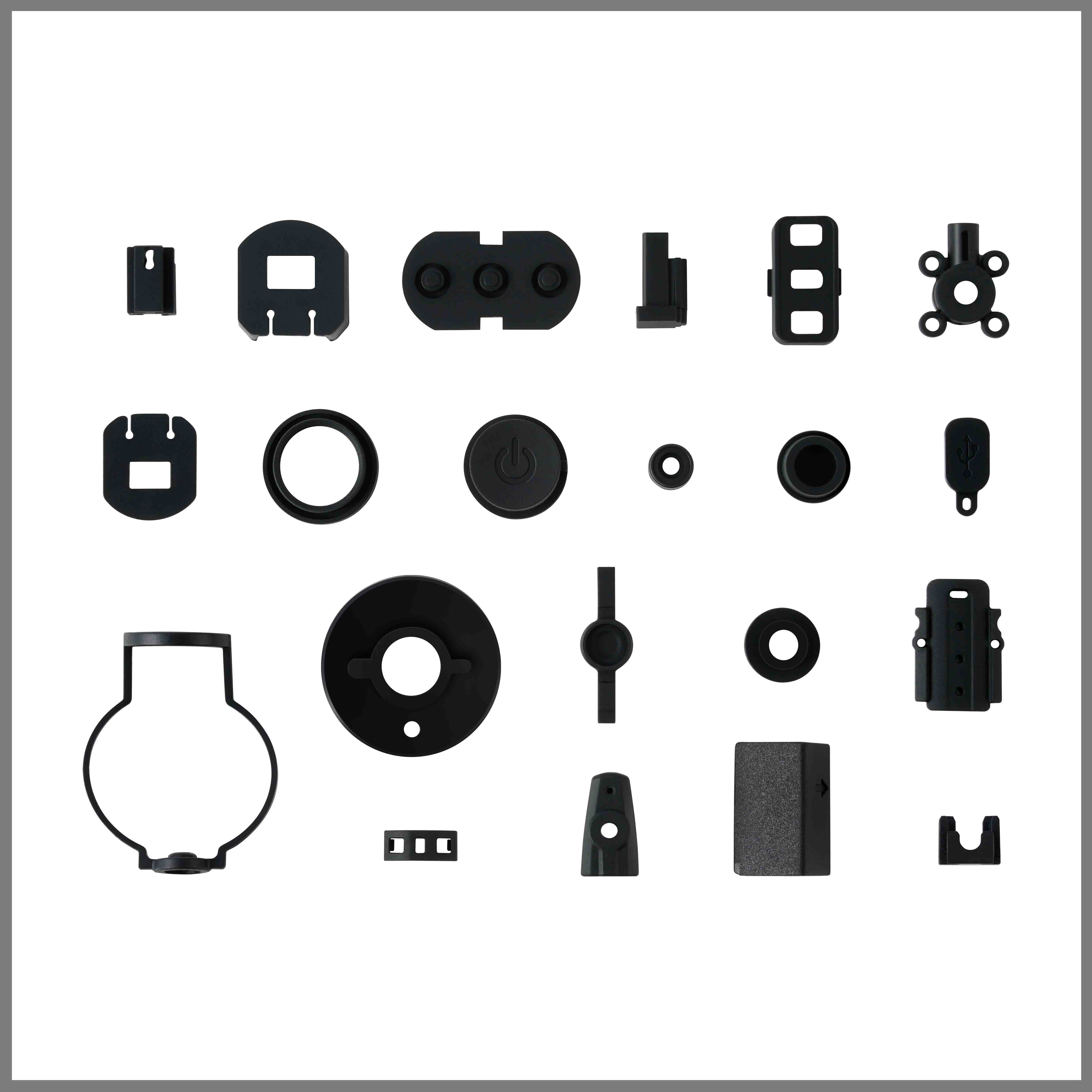

在现代工业领域中,硅胶因其优异的耐热性、耐寒性、绝缘性和化学稳定性而被广泛应用于电子、医疗、建筑等多个行业。作为全球重要的硅胶生产基地之一,惠州地区的硅胶制品企业对生产工艺的要求极为严格,尤其是在温度控制方面。本文将深入探讨硅胶生产过程中温度控制的重要性以及关键要点。

温度控制的重要性

硅胶是一种高分子材料,其物理和化学性质会随着温度的变化而发生显著变化。因此,在硅胶的生产和加工过程中,温度控制是决定产品质量的关键因素。如果温度过高或过低,可能会导致以下问题:

- 过高的温度可能导致硅胶材料分解或变质,影响产品的机械性能和使用寿命。

- 过低的温度则可能使硅胶材料无法达到所需的软化点,导致成型困难或成品质量不佳。

通过精确的温度控制,不仅可以保证硅胶产品的质量稳定,还可以提高生产效率,降低废品率。

硅胶生产中的主要温度控制环节

1. 混炼阶段

混炼是硅胶生产的第一步,也是温度控制的重要环节。在这一阶段,硅胶原料与各种添加剂(如硫化剂、填料等)需要充分混合以形成均匀的混合物。混炼温度通常控制在 20℃至40℃之间。过高或过低的温度都会影响混炼效果:

- 高温会导致硅胶提前交联,增加后续加工难度;

- 低温则会使混合不均匀,影响最终产品的性能。

为了确保混炼效果,许多厂家会采用恒温搅拌设备,并实时监控温度变化。

2. 硫化阶段

硫化是硅胶生产的核心步骤,通过加热使硅胶材料发生交联反应,从而形成稳定的三维网络结构。硫化温度一般控制在 150℃至200℃之间,具体温度取决于硅胶配方和产品用途:

- 过高的硫化温度可能导致硅胶材料老化或表面烧焦;

- 过低的硫化温度则可能使交联不完全,影响产品的强度和弹性。

在实际操作中,硫化炉需要配备精确的温度控制系统,同时定期校准温度传感器以确保数据准确。

3. 冷却阶段

硫化后的硅胶制品需要经过冷却处理,以消除内部应力并恢复到适宜的硬度。冷却温度通常控制在 室温至60℃范围内。如果冷却速度过快,可能导致产品表面开裂或变形;而冷却速度过慢,则会延长生产周期,增加能耗。

为了优化冷却效果,许多工厂采用水冷或风冷技术,并结合自动化设备实现快速冷却。

影响温度控制的因素

尽管温度控制在硅胶生产中至关重要,但实际操作中仍面临诸多挑战。以下是影响温度控制的主要因素:

1. 环境温度变化

车间环境温度的波动会对生产过程产生直接影响。例如,在炎热的夏季,车间内的温度可能超过设定值,导致硅胶材料过早交联。因此,企业需要采取隔热措施,保持车间温度相对稳定。

2. 设备精度

生产设备的温度控制精度直接影响产品的质量。一些老旧设备可能存在温度测量误差或加热不均的问题,这需要通过更新设备或加强维护来解决。

3. 原材料特性

不同批次的硅胶原料可能具有不同的热传导性能,因此在生产前需要对原材料进行测试,并调整相应的工艺参数。

温度控制的技术创新

随着科技的发展,越来越多的企业开始采用智能化手段来提升温度控制水平。例如:

- 物联网技术:通过安装智能传感器,实时采集生产数据并上传至云端,帮助企业远程监控和调整温度。

- 自动化系统:利用PLC(可编程逻辑控制器)和SCADA(数据采集与监视控制系统),实现温度控制的自动化管理。

- 大数据分析:通过对历史数据的分析,预测温度变化趋势,为生产决策提供依据。

这些技术创新不仅提高了温度控制的精度,还大幅降低了人工干预的成本。

结语

硅胶作为一种多功能材料,其生产过程中的温度控制是确保产品质量的基础。无论是混炼、硫化还是冷却阶段,都需要精准的温度管理。面对日益复杂的市场需求和技术挑战,惠州地区的硅胶生产企业正在不断探索新的解决方案,力求在竞争激烈的市场中占据一席之地。未来,随着智能化和自动化技术的普及,硅胶生产的温度控制水平有望进一步提升,为行业带来更大的发展空间。