惠州硅胶产品生产制造-硅胶产品的冷挤压成型技术与工艺优化

1730461943

惠州硅胶产品生产制造:硅胶产品的冷挤压成型技术与工艺优化

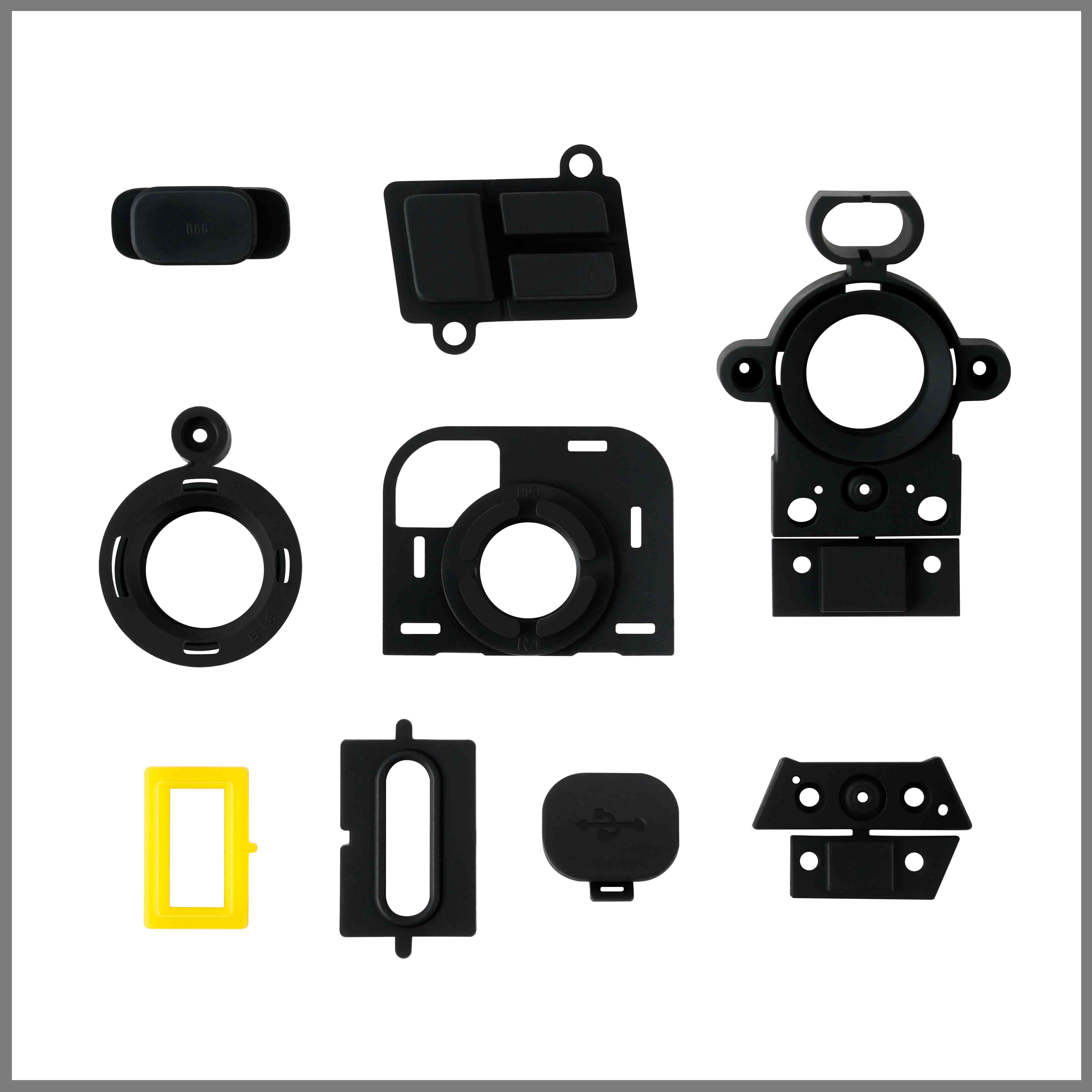

硅胶产品因其优良的物理和化学性能,在多个领域得到了广泛应用。惠州作为中国重要的制造业基地之一,其硅胶产品生产制造行业也取得了显著的发展。本文将重点探讨硅胶产品的冷挤压成型技术及其工艺优化。

硅胶产品的冷挤压成型技术

冷挤压成型技术是一种高效的材料成型方法,适用于硅胶等弹性体材料的加工。该技术通过施加一定的压力,使材料在模具中成型,而无需加热。这种方法不仅提高了生产效率,还减少了能耗,对环境友好。

冷挤压成型的特点

- 高效节能:相较于传统的热成型方法,冷挤压成型不需要额外加热,从而节省了大量能源。

- 精确度高:通过精密设计的模具,可以实现高精度的产品成型。

- 表面质量好:由于成型过程中材料受到均匀的压力,产品表面更加光滑细腻。

- 灵活性强:可以根据不同需求调整模具的设计,适应多种产品的生产。

工艺优化策略

为了进一步提高硅胶产品的冷挤压成型质量和生产效率,需要从以下几个方面进行工艺优化:

材料选择与预处理

- 选择合适的硅胶材料:不同的硅胶材料具有不同的物理特性,应根据具体应用选择适合的材料。

- 材料预处理:适当的预处理(如脱气、混合)有助于改善材料的流动性和成型后的性能。

模具设计与维护

- 模具设计:模具设计需考虑材料流道的合理性,避免死角或滞留区域,以减少材料浪费并提高生产效率。

- 模具维护:定期检查和维护模具,确保其处于最佳工作状态,及时更换磨损部件,保证产品质量。

成型参数控制

- 压力控制:适当的压力是确保成型质量的关键,过高的压力会导致材料过度变形,过低则可能影响产品密度。

- 速度控制:合理的成型速度可以保证材料均匀填充模具,避免产生气泡或其他缺陷。

- 温度控制:尽管冷挤压成型不涉及加热过程,但保持适宜的工作环境温度对于维持材料性能同样重要。

后处理

- 固化处理:成型后的硅胶产品需要经过适当的固化处理,以达到所需的机械强度和稳定性。

- 表面处理:通过抛光、喷涂等手段提升产品的外观质量,满足市场需求。

结论

冷挤压成型技术为硅胶产品的高效生产提供了新的解决方案。通过对材料选择、模具设计、成型参数以及后处理等方面的优化,不仅可以显著提高产品质量,还能有效降低成本,增强市场竞争力。随着技术的进步和工艺的不断完善,相信未来硅胶产品在惠州乃至全球市场的应用将会越来越广泛。