惠州硅胶产品生产制造-硅胶产品的冷膨胀成型技术与尺寸稳定性

1730769337

惠州硅胶产品生产制造:硅胶产品的冷膨胀成型技术与尺寸稳定性

硅胶产品因其卓越的耐热性、耐寒性、耐老化性和良好的生物相容性,在医疗、食品、电子、汽车等多个领域得到广泛应用。随着市场需求的日益增长,硅胶制品的生产工艺也在不断进步。本文将重点介绍惠州地区硅胶产品生产制造中的冷膨胀成型技术及其对尺寸稳定性的提升。

冷膨胀成型技术概述

冷膨胀成型技术是一种通过在低温环境下对硅胶材料进行加工的技术。传统的硅胶成型方法多采用高温硫化(HTV)或室温硫化(RTV),这些方法虽然工艺成熟,但存在能耗高、成型周期长等问题。而冷膨胀成型技术则利用硅胶材料在低温下的特性,通过特定模具和压力条件,使硅胶材料在常温下发生形变并保持稳定的形状。这种技术不仅减少了能源消耗,还显著提高了生产效率和产品质量。

技术原理与优势

冷膨胀成型技术的核心在于低温环境下的材料性能控制。在低温条件下,硅胶材料的分子链活动性降低,从而使得材料在受压时能够更均匀地分布应力,减少内应力的产生。此外,低温环境有助于提高硅胶材料的硬度和弹性模量,使其在成型过程中不易发生变形,从而保证了最终产品的尺寸精度和稳定性。

具体来说,冷膨胀成型技术具有以下几方面的优势:

- 能耗低:相较于传统高温硫化工艺,冷膨胀成型技术几乎无需加热,大大降低了能耗。

- 成型速度快:由于无需等待材料冷却固化,生产周期明显缩短,提高了生产效率。

- 尺寸稳定性好:低温环境下成型的硅胶产品在后续使用过程中尺寸变化小,稳定性高。

- 环保:减少了高温硫化过程中产生的废气排放,更加环保。

应用案例与实践效果

在惠州地区,多家硅胶制品生产企业已成功引入冷膨胀成型技术,并取得了显著成效。例如,某知名医疗器械公司通过采用该技术生产一次性医疗导管,不仅大幅提升了产品的尺寸精度,而且有效降低了生产成本。据该公司统计,采用冷膨胀成型技术后,生产效率提高了约30%,产品合格率也从95%提升到了98%以上。

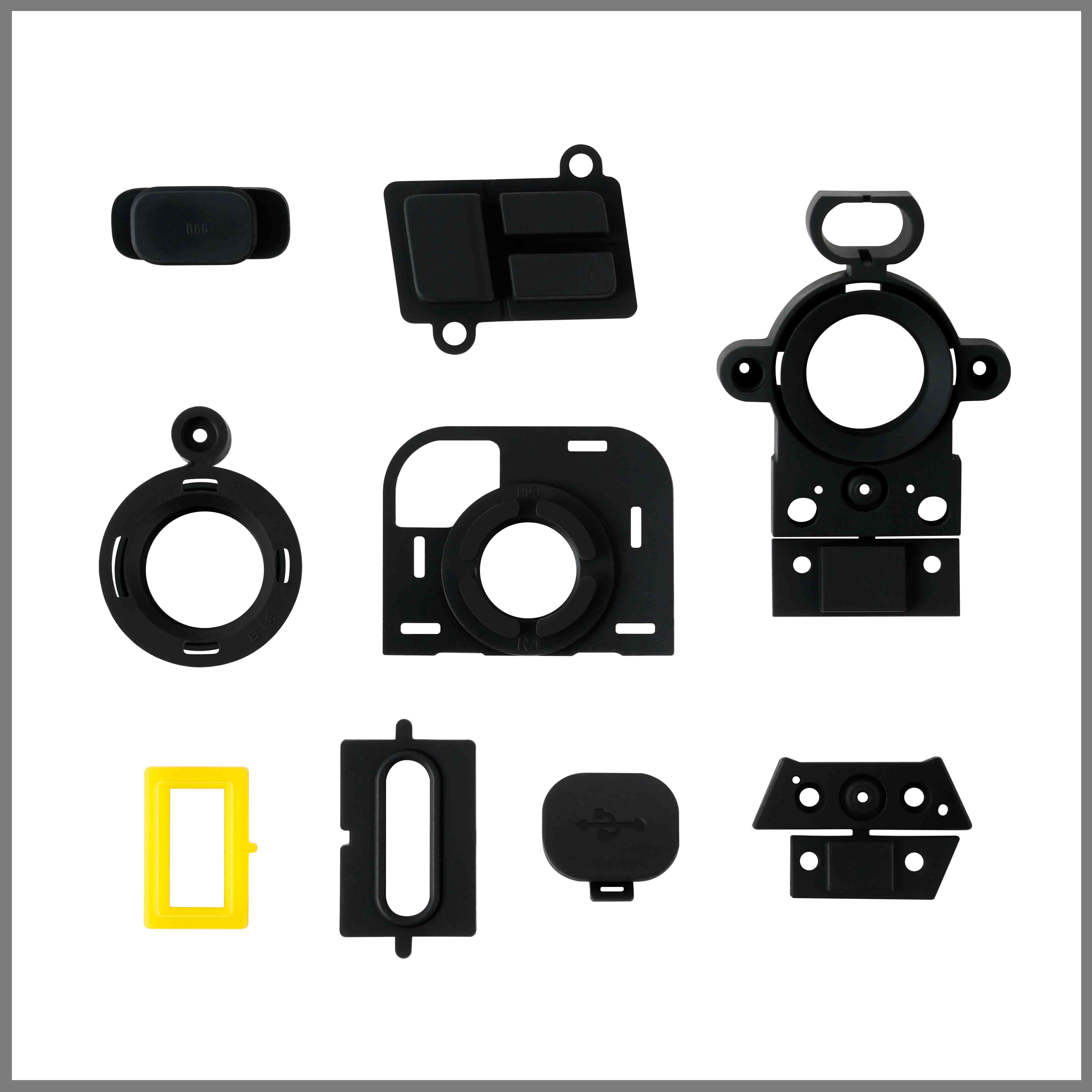

另一家专注于消费电子产品的硅胶配件制造商,在应用冷膨胀成型技术后,其生产的手机保护套等产品在尺寸稳定性方面表现优异,即使在极端温度条件下也能保持良好的形态,受到了市场的广泛好评。

结论

冷膨胀成型技术作为一种先进的硅胶制品生产方式,在提高生产效率、降低成本以及保证产品质量方面展现出巨大潜力。对于惠州乃至全国范围内的硅胶制品生产企业而言,掌握并应用这一技术,将是未来发展的关键所在。随着相关研究的深入和技术的不断完善,相信冷膨胀成型技术将在更多领域得到广泛应用,为硅胶制品行业带来新的发展机遇。

通过上述分析可以看出,冷膨胀成型技术不仅能够显著提升硅胶产品的尺寸稳定性,还能在节能减排、提高生产效率等方面发挥重要作用。惠州地区的硅胶制品生产企业应当积极引进并优化这一技术,以适应市场的需求变化和技术发展趋势。