惠州硅胶产品生产制造-硅胶制品的精密挤出成型技术与尺寸控制

1730783592

惠州硅胶产品生产制造:硅胶制品的精密挤出成型技术与尺寸控制

引言

随着科技的进步和工业的发展,硅胶制品因其优异的物理性能和化学稳定性,在多个领域得到了广泛应用。硅胶制品的应用范围广泛,包括医疗器械、汽车零部件、电子产品、食品工业等。精密挤出成型技术作为硅胶制品制造中的关键工艺之一,对于提升产品的精度和一致性具有重要意义。

精密挤出成型技术概述

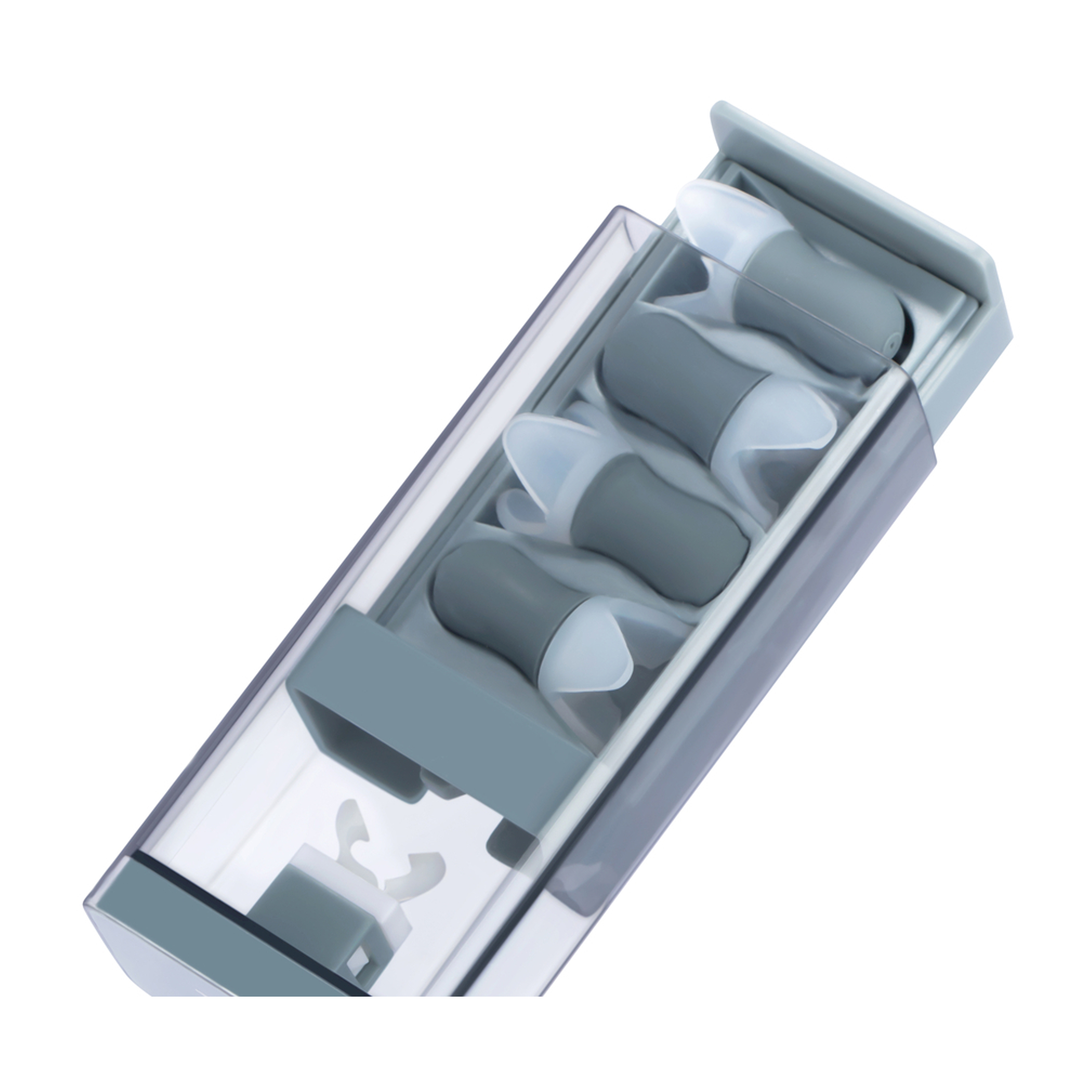

精密挤出成型技术是一种通过将硅胶材料加热至熔融状态后,利用挤压模具将其成型为特定形状的过程。这一技术的关键在于控制硅胶的温度、压力和速度,以确保最终产品的尺寸精度和表面质量。通过精密挤出成型技术,可以生产出各种复杂形状的硅胶制品,如密封圈、管材、垫片等。

尺寸控制的重要性

尺寸控制是精密挤出成型过程中不可或缺的一环。精确的尺寸不仅关系到产品的功能性,还影响着其装配和兼容性。尺寸偏差过大会导致产品无法满足设计要求,甚至可能引起安全隐患。因此,掌握有效的尺寸控制方法是确保产品质量的关键。

影响尺寸控制的因素

1. 温度控制

硅胶的粘度会随着温度的变化而变化。温度过高会导致硅胶流动性增加,从而可能导致尺寸膨胀;反之,温度过低则会使硅胶流动性降低,影响其填充模具的能力。因此,保持稳定的温度是确保尺寸精度的基础。

2. 压力控制

压力对硅胶的流动性和密度有直接影响。适当的压力有助于硅胶更好地填充模具,减少气泡和空洞的形成,从而提高尺寸精度。然而,过高的压力可能会导致硅胶溢出模具,造成浪费。

3. 速度控制

挤出速度也会影响硅胶制品的尺寸精度。过快的挤出速度可能导致硅胶未能充分填充模具,产生缺陷;过慢的速度则可能延长生产周期,增加成本。因此,找到合适的挤出速度至关重要。

提高尺寸控制的方法

1. 使用高精度设备

采用高精度的挤出机和模具是提高尺寸控制精度的基础。高精度设备能够更准确地控制温度、压力和速度,从而减少尺寸偏差。

2. 实施在线监测

引入在线监测系统,实时监控硅胶制品的尺寸变化。一旦发现偏差,可以立即调整工艺参数,避免大规模的产品不合格。

3. 加强过程控制

建立严格的过程控制系统,包括原材料检验、设备维护、操作规范等,确保整个生产过程处于受控状态。这不仅能提高尺寸控制的精度,还能提升整体生产效率。

结语

精密挤出成型技术与尺寸控制是硅胶制品制造中的关键技术,对于提升产品质量和市场竞争力具有重要意义。通过对温度、压力和速度的有效控制,结合高精度设备和在线监测系统的应用,可以显著提高硅胶制品的尺寸精度,满足不同应用场景的需求。未来,随着技术的不断进步,硅胶制品的制造工艺将会更加成熟和完善,为各行各业提供更多优质的硅胶产品。

以上内容通过Markdown格式进行排版,以提高文章的可读性和美观性。希望本文对您有所帮助。