硅胶密封性能的动态模拟

1732244897

硅胶密封性能的动态模拟

引言

在现代工业中,密封件的应用无处不在。从汽车制造到航空航天,从家电设备到医疗器械,硅胶因其优异的弹性和耐温性而被广泛应用于各种密封场合。为了确保产品的可靠性和安全性,对硅胶密封件进行动态模拟分析显得尤为重要。本文将详细介绍硅胶密封性能的动态模拟方法及其应用。

动态模拟的意义

动态模拟是指在仿真环境中模拟实际工作条件下的密封件行为,以预测其在真实环境中的表现。这种模拟可以帮助工程师在产品设计阶段识别潜在的问题,优化设计方案,并减少实际测试的成本和时间。

模拟的基本原理

动态模拟主要基于有限元分析(FEA)技术,通过数学模型来模拟硅胶密封件在不同条件下的变形、应力分布和磨损情况。模拟过程需要输入材料属性、几何形状、边界条件等参数,最终输出密封件在各种工况下的性能评估。

材料属性

硅胶是一种具有高弹性的聚合物,其力学性能受到温度、应变率等多种因素的影响。在动态模拟中,需要准确输入硅胶的弹性模量、泊松比、粘弹性参数等材料属性。这些参数可以通过实验测试获得,也可以从文献中查找相关数据。

几何建模

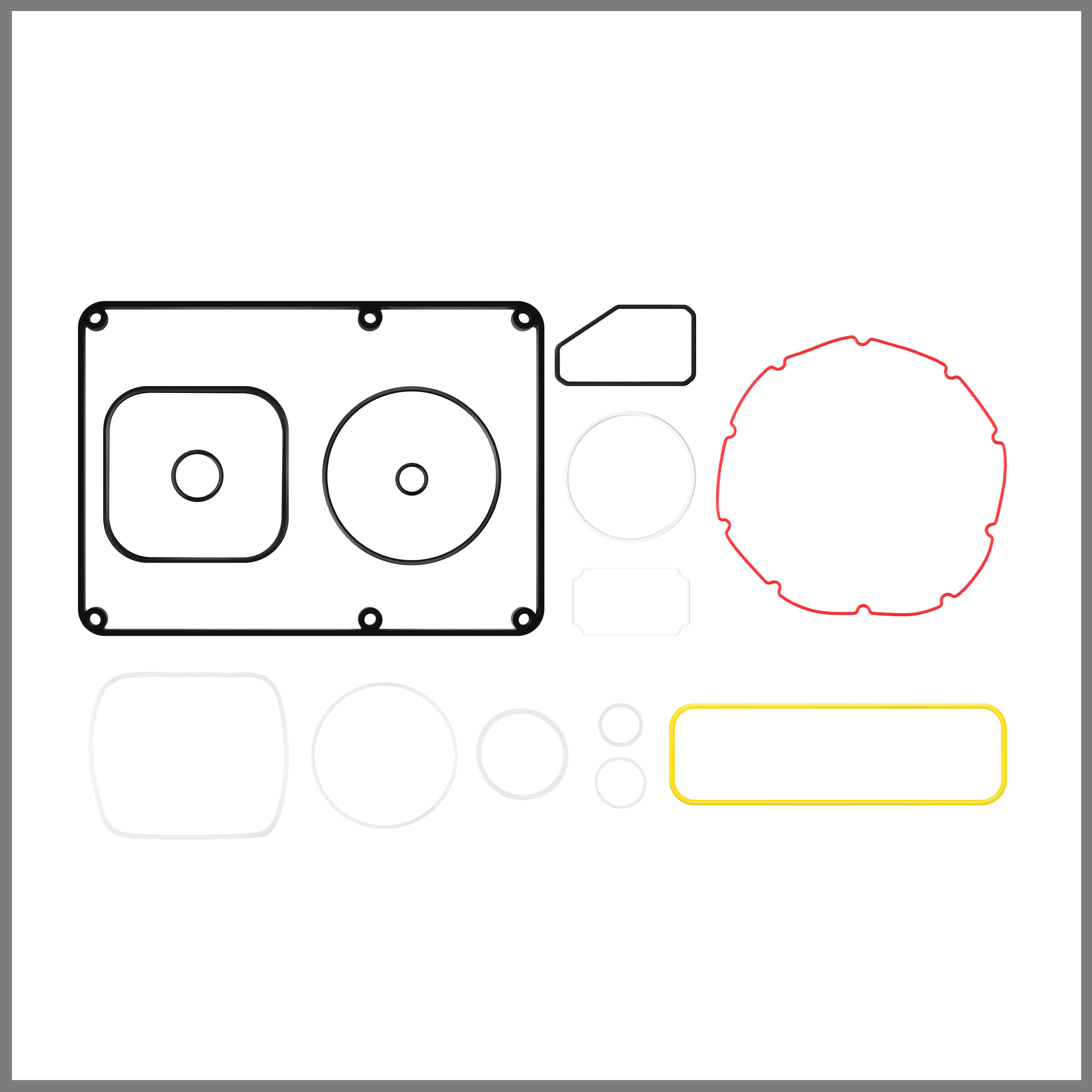

几何建模是动态模拟的基础。对于硅胶密封件,通常采用三维实体模型来描述其形状。模型的准确性直接影响到模拟结果的可靠性。因此,在建立模型时,需要充分考虑密封件的结构细节和工作环境。

边界条件

边界条件定义了模拟过程中施加的载荷和约束。例如,在密封件与接触面之间的摩擦力、预紧力以及工作环境中的压力变化等。合理设置边界条件能够使模拟结果更接近实际情况。

结果分析

模拟完成后,需要对结果进行详细的分析。主要包括以下几个方面:

- 应力分布:查看密封件内部是否存在过高的应力集中区域,这可能导致早期失效。

- 变形情况:观察密封件在不同工况下的变形趋势,评估其长期使用的可靠性。

- 磨损预测:分析密封件与接触面之间的摩擦情况,预测可能的磨损模式和使用寿命。

应用实例

假设某公司正在开发一种新型汽车发动机密封件,为了验证其在极端温度条件下的密封性能,工程师们采用了动态模拟技术。通过设定不同的温度范围(如-40℃至150℃),并结合实际工作载荷,模拟了密封件在发动机运行过程中的受力情况。结果显示,在高温条件下,密封件的某些区域出现了明显的塑性变形,而在低温环境下则存在较高的应力集中。基于这些发现,工程师调整了密封件的设计参数,并重新进行了模拟验证,最终得到了满足要求的方案。

结论

动态模拟为硅胶密封件的设计提供了强有力的支持。通过精确的材料属性输入、合理的几何建模、准确的边界条件设定以及细致的结果分析,可以有效预测密封件在实际工作环境中的性能表现,从而提高产品的可靠性和市场竞争力。

参考文献

由于本篇文章是基于理论和一般实践编写的,未直接引用具体文献。但实际研究中,可以参考以下类型的资料:

- 有关硅胶材料特性的研究论文

- 有限元分析(FEA)软件的官方文档及教程

- 密封件设计相关的行业标准和技术规范

希望上述内容能够帮助读者更好地理解硅胶密封性能的动态模拟过程及其重要性。