硅胶毛边去除的科学策略

1732327639

硅胶毛边去除的科学策略

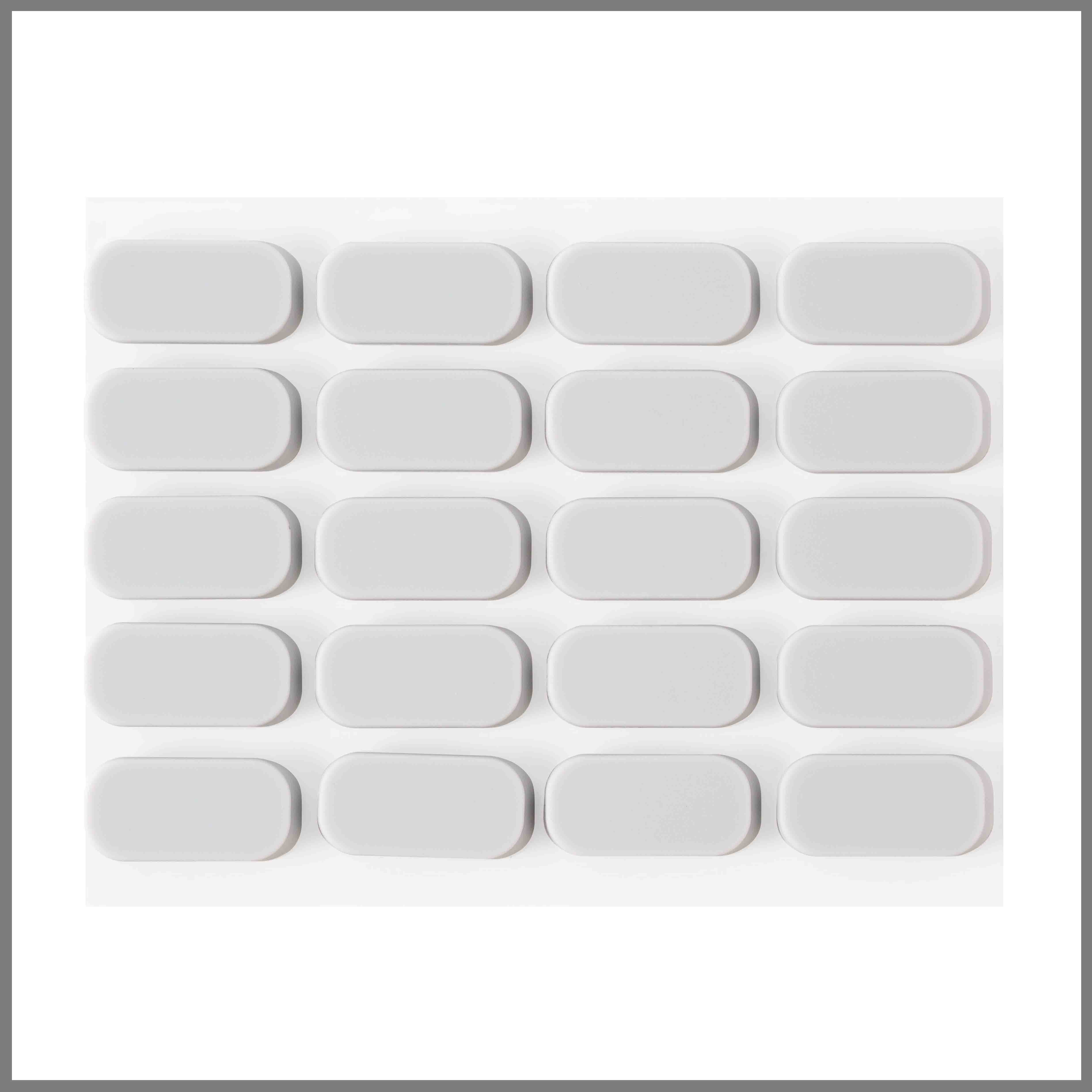

在现代工业制造中,硅胶制品因其优异的物理和化学性能而被广泛应用于各个领域。然而,在硅胶产品的生产过程中,由于模具设计、加工精度、脱模工艺等多种因素的影响,硅胶制品常常会产生毛边。毛边不仅影响产品的美观,还可能影响其使用功能和安全性。因此,如何高效、经济地去除硅胶制品上的毛边,成为了一个值得探讨的重要课题。

1. 毛边形成的原因

毛边是硅胶制品在生产过程中常见的问题之一,主要由以下几个方面造成:

- 模具设计与加工:模具设计不合理或加工精度不够高会导致硅胶产品在成型时出现溢料现象,从而形成毛边。

- 脱模工艺:不适当的脱模方法,如脱模速度过快或脱模剂使用不当等,也可能导致硅胶制品表面产生毛边。

- 材料特性:硅胶材料本身的流动性、固化速度等因素也会影响毛边的形成。例如,流动性好的硅胶材料更容易溢出模具缝隙,形成毛边。

2. 去除毛边的方法

2.1 物理去除法

- 手工修剪:对于小批量生产或者复杂形状的产品,可以通过手工使用剪刀、雕刻刀等工具进行修剪。这种方法虽然效率较低,但适用于形状复杂且不易通过机械手段处理的产品。

- 机械去毛边:利用专用的去毛边机对硅胶制品进行打磨、切割,以去除多余的毛边。这种方法适合于大批量生产,能够显著提高生产效率。常见的机械去毛边设备包括振动抛光机、旋转刷洗机等。

2.2 化学去除法

- 化学腐蚀:通过化学溶剂对硅胶表面进行轻微腐蚀,使毛边变得柔软或溶解,然后用水清洗干净。这种方法需要严格控制溶剂种类及浓度,避免对硅胶制品造成损伤。

- 溶胀法:将硅胶制品浸泡在特定的溶胀液中,使其表面的毛边膨胀软化,便于后续的物理去除步骤。此方法同样需注意溶胀液的选择,以免对硅胶材质产生不良影响。

2.3 综合去除法

结合物理与化学两种方式,先用化学方法软化或溶解毛边,再辅以物理手段去除残留部分。这种方法能够有效提升去毛边的效果,同时减少对硅胶制品的损害。

3. 预防措施

为了从根本上减少硅胶制品上的毛边问题,可以从以下几个方面入手:

- 优化模具设计:合理设计模具结构,确保模具各部分之间有足够的间隙,同时考虑脱模方向和角度,减少溢料的可能性。

- 改进生产工艺:控制好硅胶材料的注射压力和温度,调整固化时间,确保产品能够顺利脱模而不产生过多毛边。

- 选用合适的脱模剂:选择对硅胶兼容性好、脱模效果佳的脱模剂,并按照推荐比例调配使用。

- 定期维护保养设备:保持模具和生产设备的良好状态,及时更换磨损部件,避免因设备问题导致的毛边问题。

综上所述,去除硅胶制品上的毛边是一项涉及多方面因素的技术工作。通过综合运用物理、化学方法以及采取预防措施,可以有效地解决这一问题,提高产品质量,满足市场和用户的需求。