硅胶密封圈的耐介质压缩强度

1732936880

硅胶密封圈的耐介质压缩强度

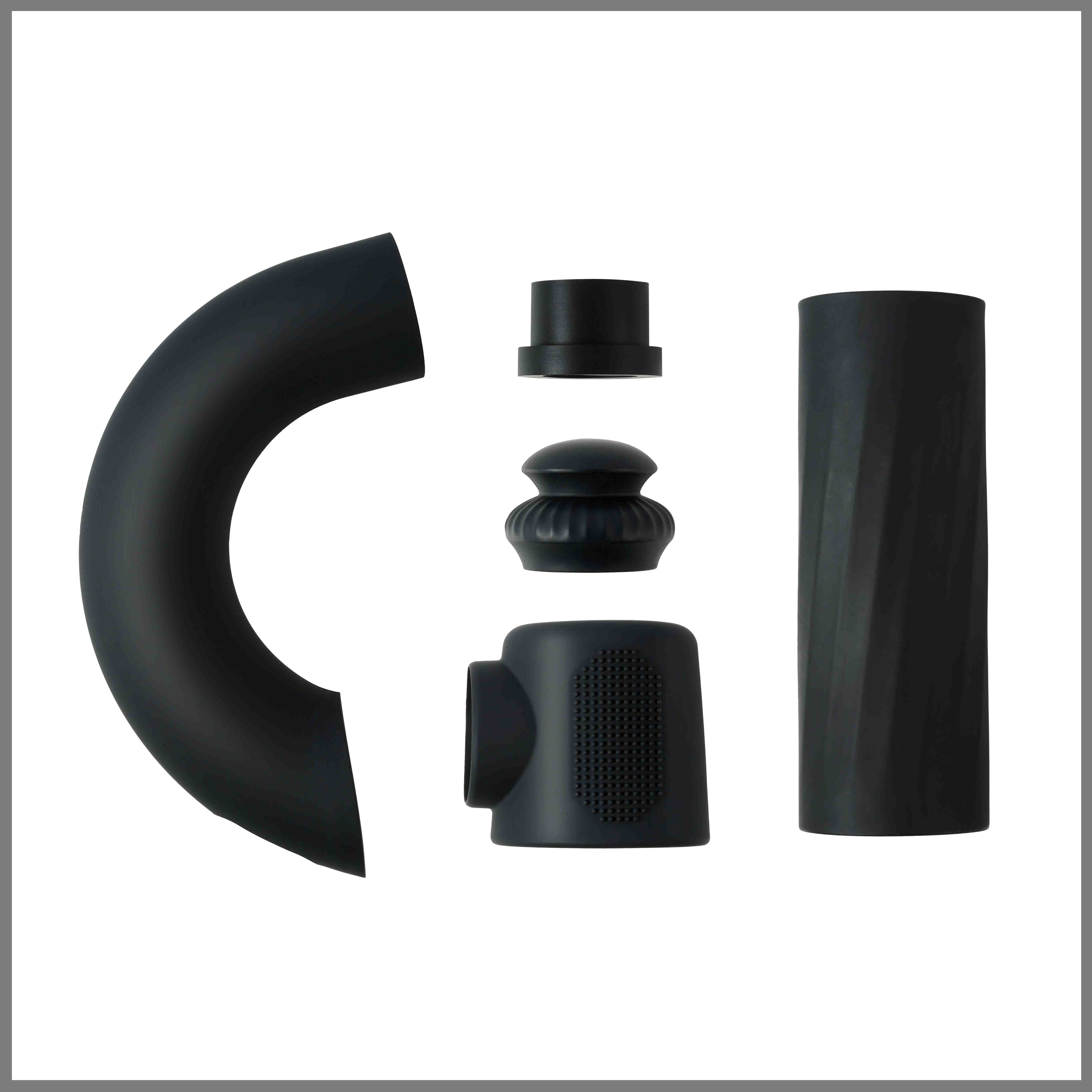

硅胶密封圈因其优异的耐温性、化学稳定性和生物相容性,在各种工业领域得到了广泛应用。然而,其性能受多种因素的影响,其中耐介质压缩强度是一个重要的考量指标。本文将深入探讨硅胶密封圈的耐介质压缩强度,包括其定义、影响因素以及如何提高这一性能。

定义与重要性

耐介质压缩强度是指在特定介质环境中,硅胶密封圈在承受压力作用下保持其形状和功能的能力。具体而言,它指的是在一定的介质环境下,硅胶材料在受到压缩载荷时能够抵抗永久变形或破裂的能力。对于密封圈来说,耐介质压缩强度直接影响其使用寿命和密封效果。如果硅胶密封圈在工作过程中无法保持良好的压缩强度,可能会导致泄漏、失效等问题,进而影响设备的正常运行和安全性。

影响因素

1. 材料特性

硅胶材料的分子结构对其耐介质压缩强度有显著影响。硅胶是一种有机硅聚合物,其分子链由硅氧键构成。这种结构赋予了硅胶优异的弹性和耐热性,但同时也使得其对某些介质的抵抗力有所不同。例如,一些特定的溶剂可能会破坏硅胶分子链中的硅氧键,从而降低其耐介质压缩强度。

2. 温度

温度是影响硅胶密封圈耐介质压缩强度的关键因素之一。随着温度的升高,硅胶的分子链会变得更加活跃,导致其硬度和弹性模量下降。在高温条件下,硅胶材料更容易发生蠕变现象,即在持续载荷作用下产生不可逆的形变。此外,温度的变化还可能引起硅胶内部应力的重新分布,从而影响其压缩强度。

3. 应力状态

在实际应用中,硅胶密封圈通常会受到复杂的应力状态,如拉伸、压缩和剪切等。这些不同的应力状态会对硅胶材料的耐介质压缩强度产生不同影响。例如,当硅胶密封圈受到压缩载荷时,其内部会产生相应的应力分布。如果应力分布不均匀,则可能导致局部区域过早失效,从而降低整体耐介质压缩强度。

提高耐介质压缩强度的方法

1. 选择合适的硅胶材料

针对特定的应用环境,选择具有优异耐介质性能的硅胶材料至关重要。通过调整硅胶配方中的填料和交联剂比例,可以改善其对特定介质的抵抗力。例如,添加适量的炭黑可以提高硅胶的耐磨性和抗撕裂性;而使用特殊的交联剂则可以增强硅胶分子链之间的结合力,从而提升其耐介质压缩强度。

2. 改进制造工艺

除了材料选择外,制造工艺也对硅胶密封圈的耐介质压缩强度有着重要影响。采用先进的成型技术,如注射成型或压延成型,可以在保证尺寸精度的同时,减少材料内部的缺陷和应力集中点。此外,适当的硫化条件(如温度、时间和压力)也有助于形成均匀致密的硅胶结构,进一步提高其耐介质压缩性能。

3. 表面处理

通过对硅胶密封圈表面进行改性处理,可以有效提升其耐介质压缩强度。常见的表面处理方法包括物理沉积法、化学镀层法和等离子体处理等。这些方法可以在硅胶表面形成一层保护膜,隔绝有害介质与其基体接触,从而延长使用寿命。例如,通过等离子体处理可以在硅胶表面引入活性基团,提高其与金属或其他材料的粘接强度,进而增强整体耐介质压缩能力。

结论

综上所述,硅胶密封圈的耐介质压缩强度是一个复杂而又关键的技术参数,其不仅受制于材料本身的性质,还受到外界环境条件的影响。通过合理选择材料、改进制造工艺以及实施有效的表面处理措施,可以显著提高硅胶密封圈在特定介质环境下的压缩强度,满足更广泛的应用需求。未来,随着新材料和新技术的发展,硅胶密封圈的耐介质压缩性能将得到进一步优化,为各行业的安全高效运行提供更加可靠的保障。