硅胶密封圈的耐介质膨胀性能提升

1732938076

硅胶密封圈的耐介质膨胀性能提升

引言

在现代工业领域中,硅胶密封圈因其优良的耐热性、耐寒性以及化学稳定性而被广泛应用于各种设备和系统中。然而,在某些特定环境下,如接触酸碱溶液或油类介质时,硅胶密封圈可能会发生膨胀现象,这不仅会影响其密封效果,还会缩短使用寿命。因此,如何提升硅胶密封圈的耐介质膨胀性能成为了一个重要的研究课题。

膨胀机理分析

硅胶密封圈在与介质接触时发生的膨胀主要是由于介质分子通过扩散作用进入橡胶内部,导致体积增加。这种膨胀不仅会改变密封圈的尺寸,还可能引起材料内部结构的变化,从而影响其物理性能,如硬度、弹性等。因此,为了提高硅胶密封圈的耐介质膨胀性能,需要从材料改性和设计优化两个方面入手。

材料改性策略

1. 添加填料

通过向硅胶中添加适量的填料(如二氧化硅、炭黑等),可以显著提高其机械强度和耐介质性能。填料颗粒能够在一定程度上阻碍介质分子的扩散路径,减少介质分子的侵入量,从而减轻膨胀现象。

2. 选择合适的交联剂

交联密度是决定硅胶耐介质性能的关键因素之一。适当提高交联密度可以增强硅胶的三维网络结构,提高其抵抗介质侵蚀的能力。但需要注意的是,过高的交联密度可能会降低材料的弹性,因此需谨慎选择交联剂类型及用量。

3. 改善表面处理技术

对硅胶表面进行特殊处理(如等离子体处理、涂层等)能够形成一层保护膜,有效阻止介质直接接触硅胶基体,从而降低介质对硅胶的侵蚀程度。

设计优化策略

1. 结构设计

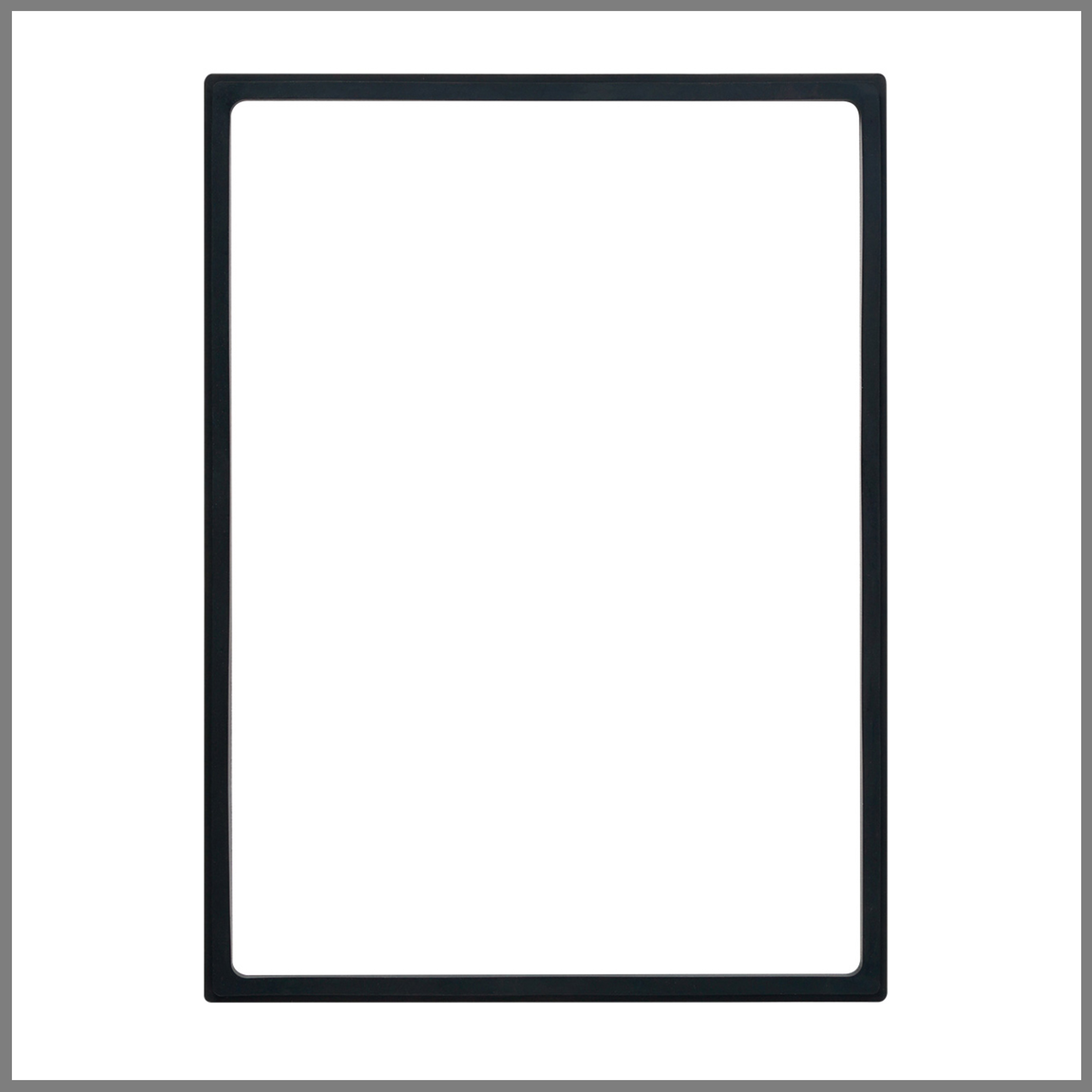

合理设计密封圈的形状和尺寸,使其具有良好的压缩回弹性能。例如,采用O型圈或唇形密封圈等结构,可以在保证密封效果的同时,减少因介质作用引起的变形。

2. 多层复合结构

采用多层复合结构设计,即在硅胶密封圈外层包裹一层耐腐蚀性更强的材料(如氟橡胶、聚四氟乙烯等)。这样不仅可以提高整体的耐介质性能,还能有效延长密封圈的使用寿命。

实验验证

为了验证上述改进措施的有效性,我们进行了系列实验测试。实验结果表明,经过填料添加、交联剂优化以及表面处理等方法改进后的硅胶密封圈,在接触多种介质条件下表现出更优异的耐膨胀性能。同时,采用多层复合结构设计的密封圈在实际应用中也展现出了更好的密封效果和抗老化能力。

结论

综上所述,通过对硅胶密封圈材料进行改性处理并结合合理的结构设计,可以有效提升其耐介质膨胀性能。未来的研究方向应更加注重于探索新型耐介质材料及其复合技术的应用,以满足不同工况下的需求。此外,还需加强对实际应用场景中的长期性能跟踪研究,为产品设计提供更为可靠的数据支持。