硅胶模具与金属模具的成本效益比较

1733469671

硅胶模具与金属模具的成本效益比较

在制造业中,选择合适的模具材料对于提高生产效率、降低生产成本以及确保产品质量至关重要。硅胶模具和金属模具是两种常见的模具类型,它们各有优势和劣势,在不同的应用场景下表现各异。本文将对硅胶模具与金属模具进行成本效益的比较分析。

1. 材料特性对比

硅胶模具

- 柔韧性:硅胶模具具有很好的柔韧性,能够适应复杂的形状和细节。

- 耐温性:硅胶模具通常可以在较宽的温度范围内工作,但其耐热性不如金属模具。

- 耐化学腐蚀性:硅胶模具对酸碱等化学物质有较好的抵抗能力,但长期暴露在强酸或强碱环境中仍可能受损。

- 使用寿命:由于硅胶材质的特性,硅胶模具在重复使用过程中可能会出现老化现象,导致使用寿命相对较短。

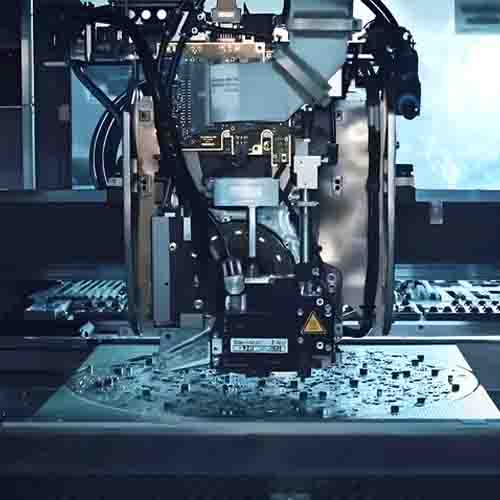

金属模具

- 硬度与强度:金属模具如钢模、铝模等,具有很高的硬度和强度,能够承受较大的压力和冲击力。

- 耐温性:金属模具的耐热性能优越,适用于高温环境下的成型工艺。

- 耐磨性:金属模具表面经过特殊处理后,具有极高的耐磨性,可长时间保持模具精度。

- 使用寿命:相比硅胶模具,金属模具的使用寿命更长,适合大规模连续生产。

2. 制造成本对比

制造成本

- 硅胶模具:制造成本相对较低,特别是对于复杂形状的模具,硅胶模具的制作更为简便快捷。

- 金属模具:制造成本较高,尤其是高精度、大尺寸的金属模具,需要精密的加工设备和技术支持。

3. 维护成本对比

维护成本

- 硅胶模具:维护成本相对较低,但需要注意避免高温、强酸强碱等恶劣条件。

- 金属模具:维护成本较高,定期的清洁、润滑以及必要的维修保养工作必不可少。

4. 生产效率对比

生产效率

- 硅胶模具:适用于小批量、多品种的产品生产,能够快速更换不同模具以适应市场需求变化。

- 金属模具:适用于大批量生产,尤其是对于形状简单且重复性高的产品,金属模具能够显著提升生产效率。

5. 应用场景对比

应用场景

- 硅胶模具:广泛应用于食品、医疗、化妆品等行业的小型或复杂形状产品的制造。

- 金属模具:常用于汽车、航空航天、家电等行业的大型零部件生产。

结论

综上所述,硅胶模具与金属模具在成本效益方面各有千秋。企业在选择模具时,应综合考虑自身产品的特点、生产规模、预算限制及预期寿命等因素,从而做出最适合自己需求的选择。对于追求低成本、灵活性和快速响应市场变化的企业而言,硅胶模具可能是更好的选择;而对于需要长期稳定供应、大批量生产的行业,则金属模具更符合其生产需求。

通过合理评估与选择,企业不仅能够有效控制生产成本,还能提升产品质量,最终实现经济效益的最大化。