硅橡胶制品的耐臭氧老化模拟

1733799082

硅橡胶制品的耐臭氧老化模拟

引言

硅橡胶因其优异的耐候性、耐热性和电绝缘性能,在航空航天、汽车制造、建筑以及电子电气等多个领域得到了广泛应用。然而,硅橡胶制品在实际应用过程中会面临各种环境因素的影响,其中臭氧老化是影响其使用寿命的重要因素之一。为了评估和提升硅橡胶制品的耐臭氧老化性能,对其进行耐臭氧老化模拟试验显得尤为重要。

臭氧老化的机理

臭氧是一种强氧化剂,能够与硅橡胶中的双键发生反应,导致材料表面出现裂纹、变硬、变脆等现象,从而降低其机械性能和使用寿命。臭氧老化的化学反应过程较为复杂,主要包括链引发、链增长、链终止等阶段。这些反应最终会导致硅橡胶分子链的断裂,形成新的活性基团,进而加速老化过程。

耐臭氧老化模拟方法

试验条件设定

耐臭氧老化模拟试验通常需要在特定条件下进行,以确保试验结果的准确性和可比性。试验条件主要包括温度、湿度和臭氧浓度。例如,ASTM D1171标准规定了臭氧老化试验的温度为40℃,相对湿度为65%,臭氧浓度为50pphm(即每百万体积空气中含50体积份的臭氧)。

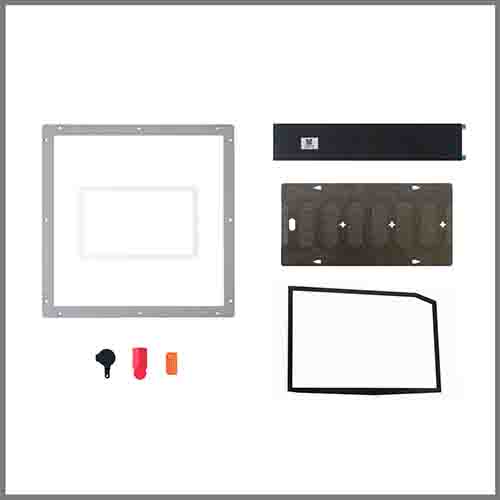

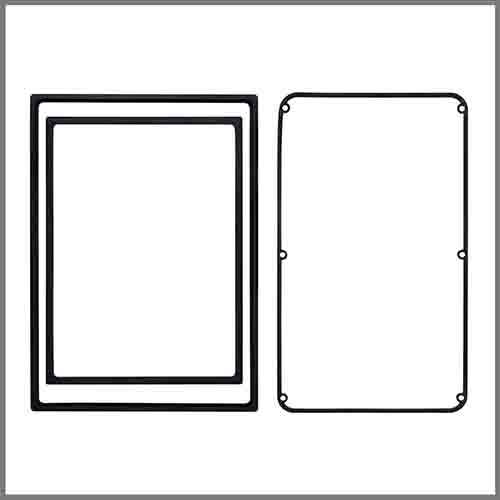

试验装置

试验装置主要由臭氧发生器、恒温恒湿箱、样品架等部分组成。臭氧发生器用于产生所需浓度的臭氧气体;恒温恒湿箱则用来控制试验环境的温度和湿度;样品架则用于固定试样,使其均匀地暴露于臭氧环境中。

试验流程

- 将待测硅橡胶样品固定在样品架上,并将其放置于恒温恒湿箱内。

- 打开臭氧发生器,调节至所需臭氧浓度。

- 调节恒温恒湿箱内的温度和湿度,使之符合试验条件。

- 让样品在该环境下持续暴露一定时间,如7天或更长时间。

- 试验结束后,取出样品并对其外观、物理性能进行检测,如拉伸强度、硬度变化等。

结果分析

通过比较试验前后硅橡胶样品的性能变化,可以评估其耐臭氧老化性能。一般而言,性能变化越小,表明硅橡胶的耐臭氧老化性能越好。此外,还可以通过显微镜观察样品表面裂纹的形成情况,进一步了解臭氧对硅橡胶内部结构的影响。

应用实例

某企业生产的一种硅橡胶密封圈在户外使用过程中出现了早期失效现象。通过耐臭氧老化模拟试验发现,该密封圈在经过臭氧老化处理后,表面出现了明显的裂纹,且拉伸强度显著下降。基于此结果,企业调整了配方设计,增加了抗氧化剂的含量,最终使得新产品的耐臭氧老化性能得到了明显提升。

结论

耐臭氧老化模拟试验对于评估和提高硅橡胶制品的耐候性能具有重要意义。通过合理设定试验条件,选择合适的试验装置,并严格按照试验流程操作,可以获得可靠的试验数据。这些数据不仅可以帮助我们深入了解硅橡胶的老化机理,还可以指导产品设计和改进,从而延长硅橡胶制品的实际使用寿命。

参考文献

此处省略具体的参考文献列表,但实际撰写时应根据具体研究内容引用相关的标准文件、学术论文和专业书籍等资料,以增强文章的权威性和科学性。