O型密封圈的耐高压性能

1733881881

O型密封圈的耐高压性能

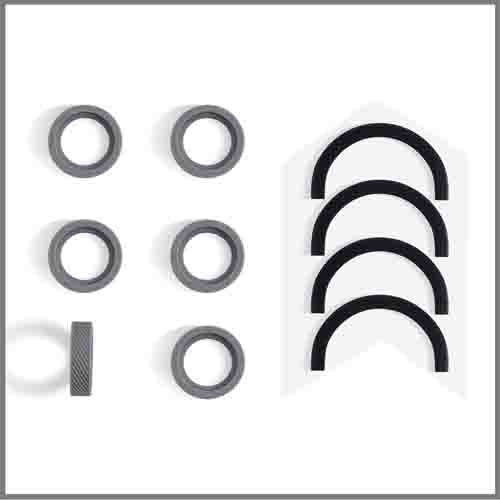

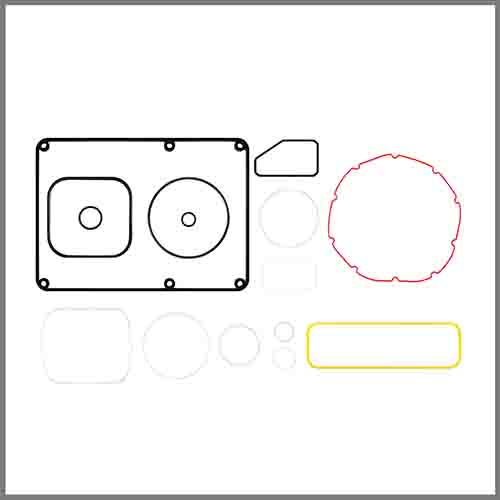

O型密封圈是一种广泛应用于各种工业领域的密封元件,其结构简单、安装方便且具有良好的密封性能。然而,在高压环境下,O型密封圈的性能表现尤为重要。本文将探讨O型密封圈的耐高压性能及其影响因素。

O型密封圈的基本特性

O型密封圈通常由橡胶或合成弹性体材料制成,具有圆形截面。这种设计使其能够适应各种形状和尺寸的接口,同时提供均匀的压力分布。在静密封应用中,O型密封圈通过被压缩产生变形,从而填充接口间的微小间隙,实现有效的密封效果。

耐高压性能的关键因素

材料选择

材料的选择对O型密封圈的耐高压性能至关重要。常用的材料包括丁腈橡胶(NBR)、氟橡胶(FKM)、硅橡胶(VMQ)等。每种材料都有其特定的物理和化学特性,适合不同的工作环境和压力条件。例如,氟橡胶因其优异的耐热性和耐化学性,常用于高温和腐蚀性介质中的高压密封。

硬度与压缩率

O型密封圈的硬度直接影响其在高压下的性能。较硬的材料能够承受更高的压力,但过高的硬度可能导致密封圈在高压下过度压缩,从而失去弹性并导致泄漏。因此,选择合适的硬度对于平衡耐压性和长期可靠性至关重要。压缩率是另一个关键参数,它定义了密封圈在装配时的初始压缩程度。适当的压缩率有助于确保密封圈在高压下保持紧密接触,防止泄漏。

尺寸精度

O型密封圈的尺寸精度同样重要。精确的制造公差可以确保密封圈在不同压力条件下的一致性能。尺寸误差过大可能导致密封圈在高压下无法充分压缩或变形不均,从而影响密封效果。

影响耐高压性能的因素

温度

温度对O型密封圈的耐高压性能有显著影响。随着温度升高,大多数橡胶材料的机械强度会降低,这可能导致密封圈在高压下失效。此外,温度变化还可能引起材料的热膨胀或收缩,进一步影响密封圈的尺寸和形状稳定性。

压力波动

在实际应用中,系统压力可能会发生波动。频繁的压力变化会对密封圈造成疲劳损伤,尤其是在高压条件下。这种疲劳损伤会导致材料逐渐丧失弹性和密封性能,最终引发泄漏。因此,在设计高压密封系统时,需要考虑压力波动的影响,并选择能够承受反复应力的材料。

介质特性

介质(如液体或气体)的化学性质也会影响O型密封圈的耐高压性能。某些介质可能对橡胶材料产生侵蚀作用,导致其加速老化或降解。为了提高密封圈在特定介质中的耐压性,应选择具有良好化学稳定性的材料,并采取必要的防护措施,如表面涂层或添加防老化剂。

结论

O型密封圈的耐高压性能受多种因素影响,包括材料选择、硬度与压缩率、尺寸精度以及工作环境条件。在设计和选用O型密封圈时,需要综合考虑这些因素,以确保其在高压工况下能够可靠地工作。通过精心选择合适的材料和优化设计参数,可以显著提高O型密封圈的耐高压性能,延长其使用寿命并保证系统的安全运行。