O型密封圈的耐切削液性能

1733884999

O型密封圈的耐切削液性能

引言

O型密封圈因其结构简单、安装方便和良好的密封性能,在众多工业领域中得到广泛应用。然而,对于特定工况下的应用,如在含有切削液的环境中,O型密封圈的耐化学腐蚀和耐切削液性能显得尤为重要。本文将探讨O型密封圈在切削液环境中的表现,分析影响其性能的因素,并提出提高其耐切削液性能的方法。

切削液及其对密封圈的影响

切削液是一种用于金属加工过程中的冷却和润滑剂,它能够显著提高加工效率并延长刀具寿命。然而,切削液中含有的化学成分(如油类、乳化剂、防腐剂等)可能会对O型密封圈造成侵蚀,导致其物理性能下降,如硬度变化、体积膨胀或收缩、表面裂纹等,最终影响密封效果。

影响O型密封圈耐切削液性能的因素

材料选择

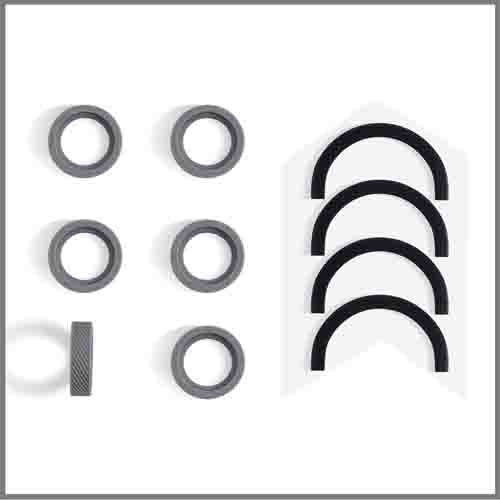

不同的材料对切削液的耐受性不同。常见的O型密封圈材料包括丁腈橡胶(NBR)、氟橡胶(FKM)、硅橡胶(VMQ)等。其中,氟橡胶因其优异的化学稳定性和耐热性,在接触切削液时表现出较好的性能;而丁腈橡胶则可能因切削液中的某些成分发生溶胀或硬化现象。

温度条件

温度是影响密封圈材料性能的重要因素之一。高温会加速切削液与密封圈材料之间的化学反应速率,从而加剧材料的老化过程。低温条件下,密封圈的弹性也会受到影响,可能导致其无法有效密封。

接触时间

长时间暴露于切削液中会增加O型密封圈受到化学侵蚀的风险。因此,在设计系统时应考虑减少密封圈与切削液的直接接触时间,或者采用适当的防护措施来保护密封圈。

提高O型密封圈耐切削液性能的方法

优化材料选择

根据实际工作环境的要求,选择适合的材料是提高O型密封圈耐切削液性能的关键。例如,在高化学稳定性需求下,可优先考虑使用氟橡胶或全氟醚橡胶(FFKM)等高性能材料。

应用防护涂层

为O型密封圈表面涂覆一层防护涂层,可以有效隔离切削液与密封圈材料的直接接触,从而减少化学侵蚀。常用的防护涂层材料包括聚四氟乙烯(PTFE)等。

定期检查与更换

定期检查O型密封圈的状态,并及时更换已经老化或损坏的密封圈,可以避免因密封失效而导致的泄漏问题。同时,通过监测切削液的pH值及化学成分变化,也可以提前预判密封圈可能面临的挑战。

结论

O型密封圈在面对切削液这一特殊工作环境时,其耐化学腐蚀和耐切削液性能至关重要。通过合理选择材料、应用防护涂层以及定期维护等手段,可以在很大程度上提高O型密封圈的工作寿命和可靠性,从而保证整个系统的正常运行。未来的研究方向可能包括开发新型耐切削液材料以及探索更有效的防护策略,以进一步提升O型密封圈在复杂环境下的应用性能。

参考文献

此处省略具体参考文献列表。在撰写正式论文或报告时,建议根据实际引用的内容添加相应的参考文献条目,以便读者查阅原始资料并验证文中所述信息的准确性。

以上就是关于“O型密封圈的耐切削液性能”的详细分析和讨论。希望本文能为相关领域的工程师和技术人员提供有价值的参考信息。