硅胶模具的模具生产流程优化

1736124358

硅胶模具在工业生产和日常生活中的应用越来越广泛。从食品、玩具到汽车零部件,硅胶模具因其耐高温、抗腐蚀和易于脱模等特性而备受青睐。然而,硅胶模具的生产过程涉及多个步骤,包括设计、制作、测试和改进。为了提高生产效率和降低成本,对硅胶模具的生产流程进行优化显得尤为重要。

### 1. 设计阶段

#### 1.1 需求分析

首先,需要对客户需求进行详细分析,明确硅胶模具的具体用途、尺寸、材料要求以及预期使用寿命。这一步骤对于后续的设计工作至关重要,能够确保模具的功能性与实用性。

#### 1.2 数字化设计

采用计算机辅助设计(CAD)软件进行模具的设计。数字化设计不仅可以提高设计精度,还能通过模拟分析来预测模具在实际生产中的表现,从而减少实物测试次数。

### 2. 制作阶段

#### 2.1 模具材料选择

选择合适的硅胶材料是关键。不同的硅胶材料具有不同的物理和化学性质,如硬度、柔韧性、耐热性和耐磨性。因此,根据产品需求选择适合的硅胶材料是提高模具性能的基础。

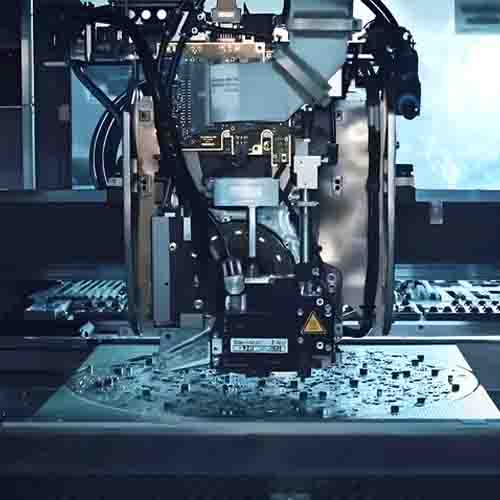

#### 2.2 精密加工

使用高精度的加工设备,如数控机床(CNC),进行模具的精密加工。确保模具的尺寸和形状精确无误,以满足产品的质量要求。此外,模具表面的光洁度也直接影响最终产品的外观和质量。

#### 2.3 后处理

完成初步加工后,还需要进行抛光、打磨等后处理工序,以进一步提高模具表面的光洁度。对于某些特殊需求,还可能需要进行涂层处理,以增加模具的耐磨性和使用寿命。

### 3. 测试阶段

#### 3.1 初次试模

初次试模是检验模具是否符合设计要求的重要环节。通过实际生产出的产品来评估模具的精度和稳定性。如果发现问题,需要及时调整模具设计或加工参数。

#### 3.2 数据收集与分析

在试模过程中,需要收集并记录相关数据,如成型时间、温度、压力等。通过对这些数据的分析,可以找出影响模具性能的关键因素,并针对性地进行优化。

### 4. 改进阶段

#### 4.1 问题反馈与修正

基于初次试模的结果,收集客户反馈,对模具进行必要的修改和优化。这一阶段可能需要反复进行多次试模,直到模具完全满足生产需求。

#### 4.2 生产流程自动化

引入自动化生产设备,如自动注塑机和机器人手臂,以提高生产效率和一致性。自动化不仅可以减少人工操作带来的误差,还能显著降低生产成本。

#### 4.3 质量控制

建立严格的质量控制系统,定期对模具进行维护和检测,确保其始终处于最佳状态。同时,对生产过程中的每个环节进行监控,确保产品质量的一致性。

### 结语

硅胶模具的生产流程优化是一个系统工程,涉及到设计、制作、测试和改进等多个环节。通过采用先进的设计工具、材料选择和加工技术,结合自动化生产和严格的质量控制,可以有效提高模具的生产效率和产品质量,为企业带来更大的经济效益。