硅胶模具的模具设计与制造一体化解决方案

1736125078

硅胶模具的设计与制造一体化解决方案是现代制造业中的一种高效生产方式。这种解决方案通过将设计和制造过程无缝集成,不仅提高了产品的生产效率,还显著提升了产品质量。本文将详细介绍硅胶模具的设计与制造一体化解决方案的关键要素及其优势。

## 硅胶模具的重要性

硅胶模具因其出色的柔韧性、耐热性和化学稳定性而被广泛应用于各种行业,如食品加工、医疗设备、汽车零部件等。这些特性使得硅胶模具成为复杂形状零件制造的理想选择。然而,传统上,硅胶模具的设计与制造过程往往是分离的,这导致了时间和成本上的浪费。因此,实现硅胶模具设计与制造的一体化变得尤为重要。

## 一体化解决方案的优势

### 提高生产效率

通过将设计和制造过程结合在一起,可以大大减少产品从设计到生产的周期时间。设计师可以直接与制造商沟通,确保设计符合制造要求,从而避免了因设计变更而导致的时间延误。

### 减少成本

一体化解决方案减少了中间环节,如设计修改和多次沟通的成本。此外,由于设计和制造更加紧密地配合,可以更有效地利用材料,从而降低生产成本。

### 提升产品质量

设计与制造的一体化有助于确保最终产品的质量。因为整个过程中有更频繁的沟通和反馈机制,所以可以及时发现并解决潜在的问题,提高成品率。

## 关键技术与方法

### 计算机辅助设计(CAD)

计算机辅助设计软件是实现设计与制造一体化的基础工具。通过CAD软件,设计师可以创建精确的三维模型,并进行虚拟测试,以确保设计的可行性。

### 增材制造(3D打印)

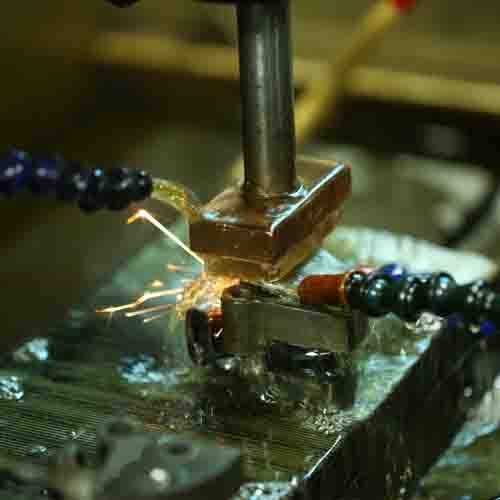

增材制造技术允许快速制作复杂的硅胶模具原型。这种方法不仅加快了原型开发的速度,还可以通过调整参数来优化模具结构,进一步提高制造精度。

### 数据驱动的制造流程

数据驱动的方法是实现设计与制造无缝对接的关键。通过收集和分析制造过程中的数据,可以实时监控生产状态,及时调整工艺参数,以确保产品质量。

## 实施步骤

### 设计阶段

在设计阶段,首先需要确定产品的规格和要求。然后,使用CAD软件进行详细的设计工作。在此过程中,应充分考虑制造过程中的限制因素,如材料特性、加工难度等。

### 制造阶段

在制造阶段,可以采用3D打印技术快速制作出硅胶模具的原型。之后,通过反复测试和调整,确保模具能够满足生产需求。同时,利用数据分析工具对生产过程进行监控,确保生产效率和产品质量。

### 持续改进

设计与制造一体化是一个持续改进的过程。通过不断收集用户反馈和生产数据,可以不断地优化设计方案和制造流程,以适应市场和技术的变化。

通过上述介绍可以看出,硅胶模具的设计与制造一体化解决方案能够显著提高生产效率,降低成本,提升产品质量。随着技术的发展,这一解决方案的应用范围将进一步扩大,为各行业带来更多的便利和效益。