硅胶模具的模具设计与制造流程优化

1736125175

引言

硅胶模具因其优良的柔韧性、耐热性和耐磨性而被广泛应用于各种行业。然而,硅胶模具的设计与制造过程中的效率和成本控制问题仍然困扰着许多制造商。本文将探讨如何通过优化硅胶模具的设计与制造流程来提高生产效率和降低成本。

硅胶模具设计阶段的优化

1. CAD/CAM技术的应用

现代计算机辅助设计(CAD)和计算机辅助制造(CAM)技术能够显著提升硅胶模具的设计效率。利用这些工具,设计师可以快速创建复杂模型,并进行虚拟测试以验证设计的可行性。此外,CAM技术能够自动生成加工路径,减少人工干预,从而提高生产精度。

2. 模具材料的选择

选择合适的硅胶材料是硅胶模具设计的关键步骤。不同的应用场合需要不同硬度和耐温性的硅胶材料。通过精确匹配材料特性与实际需求,可以避免因材料不当导致的模具失效或性能不佳问题。

3. 注塑口和冷却系统的优化

合理布局注塑口和冷却系统可以有效减少成型周期时间,提高生产效率。例如,通过仿真软件模拟流体流动路径,可以找到最佳的注塑口位置;通过优化冷却水路设计,可以加快模具的冷却速度,缩短成型周期。

制造阶段的优化

1. 加工设备的选用

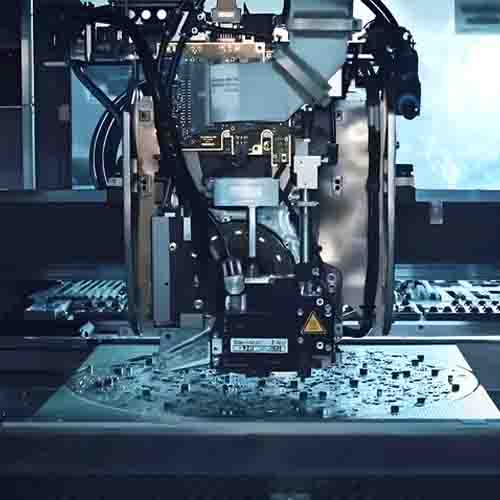

选择高精度的加工设备对于保证硅胶模具的质量至关重要。先进的数控机床(CNC)不仅能够提供更高的加工精度,还能减少人为操作带来的误差。同时,定期维护和校准设备也是保持其高效运作的重要环节。

2. 生产线自动化程度的提升

通过引入机器人和自动化生产线,可以大幅度提高生产效率并降低人力成本。自动化设备可以在连续运行模式下工作,减少了停机时间和非计划停机的可能性。

3. 质量控制体系的建立

建立完善的质量控制体系对于确保硅胶模具的品质至关重要。从原材料检验到成品检测,每个环节都应设定明确的质量标准,并采用适当的检测方法(如尺寸测量、表面检查等)。定期对生产设备进行维护和校准,确保其始终处于良好状态。

结论

通过上述措施,我们可以有效地优化硅胶模具的设计与制造流程。这不仅能提高生产效率和产品质量,还能显著降低成本。未来,随着新材料和新技术的发展,硅胶模具的设计与制造流程还将继续得到改进和完善。