硅胶模具的模具生产流程优化方法

1736125250

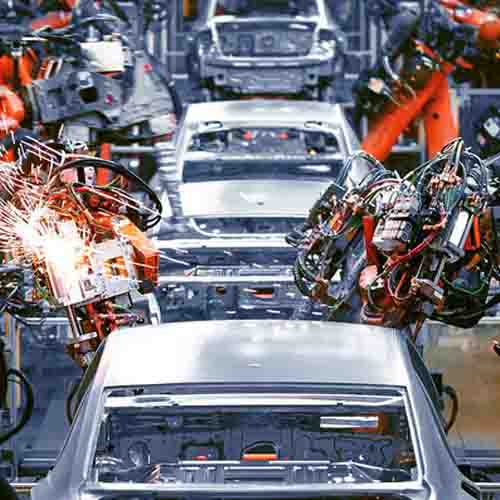

硅胶模具在工业生产中应用广泛,从食品加工到汽车制造,其用途多样且重要。然而,硅胶模具的生产流程复杂,涉及多个环节,包括设计、材料选择、制造和后期处理等。为了提高生产效率和产品质量,对硅胶模具的生产流程进行优化是必要的。本文将探讨几种有效的硅胶模具生产流程优化方法。

### 一、设计阶段的优化

#### 1.1 使用先进的CAD软件

采用先进的计算机辅助设计(CAD)软件可以显著提高模具设计的精确度和效率。这些软件不仅能够提供直观的设计界面,还支持三维建模和模拟分析,帮助设计师预测模具在实际使用中的表现,从而减少试错次数,加快设计周期。

#### 1.2 模具标准化设计

通过建立标准的模具设计库,可以有效减少重复设计的工作量。例如,对于常见的产品形状和尺寸,可以预先设计好相应的模具模板,当有新的订单时,只需调整部分参数即可快速生成新模具的设计图。这样不仅可以节省时间,还能保证模具的一致性和可靠性。

### 二、材料选择与处理

#### 2.1 材料选择

选择合适的硅胶材料是提高模具性能的关键。不同类型的硅胶具有不同的物理特性,如硬度、耐热性和抗撕裂强度等。因此,在选择材料时,需要根据具体的应用场景和生产需求来决定。例如,对于需要高温环境下的应用,应选择耐高温的硅胶材料;而对于需要高精度的产品,则应选择具有较高弹性和稳定性的硅胶材料。

#### 2.2 预处理技术

通过对硅胶材料进行预处理,如表面处理和增强处理,可以进一步提升模具的质量和使用寿命。例如,通过添加纳米级填料或采用特殊涂层技术,可以提高硅胶材料的机械性能和耐磨性,延长模具的使用寿命。

### 三、制造工艺的优化

#### 3.1 精密注塑成型技术

精密注塑成型技术是一种高效、精确的制造方法,特别适用于生产复杂形状和高精度要求的硅胶模具。该技术利用高压将液态硅胶注入模具型腔内,并在短时间内固化成型。这种方法不仅提高了生产速度,还可以确保产品的尺寸精度和表面光洁度。

#### 3.2 采用自动化生产线

引入自动化生产线可以大幅度提高硅胶模具的生产效率和一致性。通过自动化的注塑机、切割机和组装设备,可以实现连续化生产和质量控制,减少人为因素的影响。此外,自动化生产线还能降低生产成本,提高企业的市场竞争力。

### 四、后期处理与质量检测

#### 4.1 表面处理

硅胶模具的表面处理是保证最终产品质量的重要步骤。常见的表面处理方法包括抛光、喷砂和电镀等。通过这些处理方法,可以使模具表面更加光滑平整,减少产品的表面缺陷,提高产品的美观度和耐用性。

#### 4.2 质量检测

严格的质量检测是确保硅胶模具性能可靠的关键。常用的检测方法包括尺寸测量、硬度测试、拉伸试验和耐温试验等。通过这些检测手段,可以全面评估模具的各项性能指标,及时发现并解决存在的问题,确保模具达到设计要求。

### 结论

通过对硅胶模具生产流程的各个环节进行优化,不仅可以提高生产效率和产品质量,还能降低成本和缩短交货周期。企业应结合自身实际情况,综合运用上述方法和技术,不断改进生产工艺,以适应市场需求的变化,保持竞争优势。