硅胶模具的模具设计与制造案例分析

1736125270

硅胶模具的设计与制造案例分析

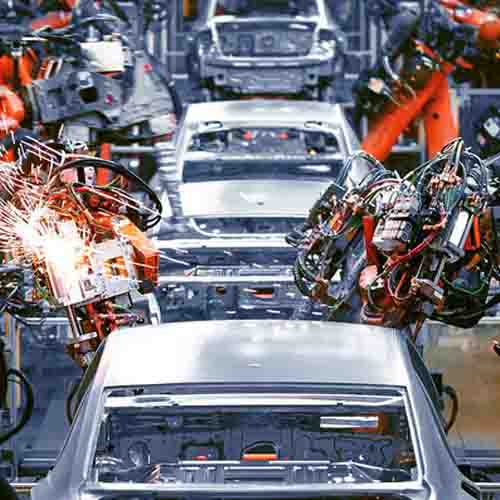

在现代制造业中,硅胶模具因其出色的柔韧性、耐高温和耐化学腐蚀性等特性而被广泛应用于各个领域。从食品加工到精密电子元件的生产,硅胶模具的应用无处不在。本文将通过一个具体的案例,深入探讨硅胶模具的设计与制造过程。

一、项目背景

某电子产品制造商需要为其新开发的微型传感器定制一套硅胶模具。该传感器体积小、精度高,对模具的要求极为严格,不仅需要保证产品的尺寸精确度,还要确保产品表面光滑无瑕疵。

二、设计方案

1. 材料选择:

- 硅胶类型: 选择高透明度、低粘度的加成型液体硅橡胶(LSR),以确保模具具有良好的流动性和脱模性能。

- 硬度: 根据产品需求,选择硬度适中的硅胶材料,既保证了模具的耐用性,也方便后续产品的脱模。

2. 模具结构设计:

- 分型面设计: 根据产品形状,设计合理的分型面,确保模具易于开合,并减少产品表面的接缝痕迹。

- 排气槽设计: 在模具的非关键部位设置微小的排气槽,帮助排除空气,避免产品内部产生气泡。

- 冷却系统: 针对小型精密零件,设计高效的冷却系统,以控制模具温度,提高生产效率。

3. 制造工艺:

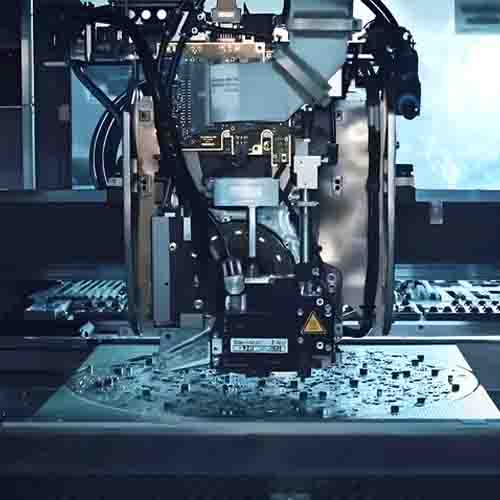

- CNC加工: 使用计算机数控(CNC)机床进行精密加工,确保模具各部分尺寸的精确度。

- 抛光处理: 对模具表面进行精细抛光,确保成品表面光滑无瑕疵。

- 组装调试: 完成所有部件的组装后,进行多次试模,调整至最佳状态。

三、制造过程

- 原材料准备: 采购符合标准的加成型液体硅橡胶材料,并进行必要的预处理。

- 模具加工: 利用CNC设备按照设计图纸进行加工,确保每个细节都符合设计要求。

- 表面处理: 对加工完成的模具进行精细打磨和抛光,以达到预期的表面质量。

- 组装测试: 将各部分组装在一起,通过试模检查模具的性能,包括尺寸精度、表面质量和脱模情况。

- 优化改进: 根据试模结果,对模具进行必要的调整和优化,直至满足最终的产品要求。

四、结论

通过上述案例可以看出,硅胶模具的设计与制造是一个复杂且精细的过程,涉及多个环节的协同工作。从材料的选择到模具的加工,再到最终的组装与测试,每一步都需要严格的质量控制。随着技术的进步,未来硅胶模具的设计与制造将更加高效、精准,为各类高端产品的生产提供更有力的支持。

以上就是关于硅胶模具的设计与制造的一个具体案例分析。希望通过对这一过程的详细介绍,能够为相关领域的工程师和设计师提供一定的参考价值。