硅胶模具的模具设计与制造流程优化

1736125302

硅胶模具的设计与制造流程优化

引言

硅胶模具因其柔韧性、耐热性及易脱模等特性,在工业生产中得到广泛应用。从食品加工到精密铸造,硅胶模具几乎覆盖了所有需要复杂形状或高精度产品的领域。然而,硅胶模具的设计与制造流程却常常面临挑战,如材料选择不当、设计不合理、制造精度低等问题。本文旨在探讨如何通过优化硅胶模具的设计与制造流程,提高生产效率和产品质量。

材料选择

选择合适的硅胶材料是优化硅胶模具设计与制造流程的第一步。不同应用场合对硅胶材料的要求各不相同,常见的有:

- 高温应用:应选用具有优异耐热性能的硅胶材料。

- 食品级产品:需选择符合食品安全标准的食品级硅胶材料。

- 高精度要求:应选择硬度适中且具有高弹性的硅胶材料。

材料的选择不仅影响模具的使用寿命,还关系到最终产品的质量和成本控制。

设计阶段

在设计硅胶模具时,应充分考虑以下几个方面:

3D建模

采用先进的3D建模软件进行设计,可以精确地模拟出硅胶模具的每一个细节,减少后期修改的次数。同时,通过虚拟仿真技术预测模具在实际工作中的表现,有助于发现潜在问题并提前解决。

流道设计

合理设计流道系统,以确保物料能够均匀分布,避免局部过热或冷却不足的问题。流道设计还应考虑到注塑过程中的压力损失,保证材料填充的顺畅。

脱模角度

为便于脱模,模具设计时需设置适当的脱模角度。一般情况下,脱模角度应在2°至5°之间,具体数值取决于所使用的材料和产品的复杂程度。

制造阶段

硅胶模具的制造过程主要包括开模、注塑成型和后处理三个环节:

开模

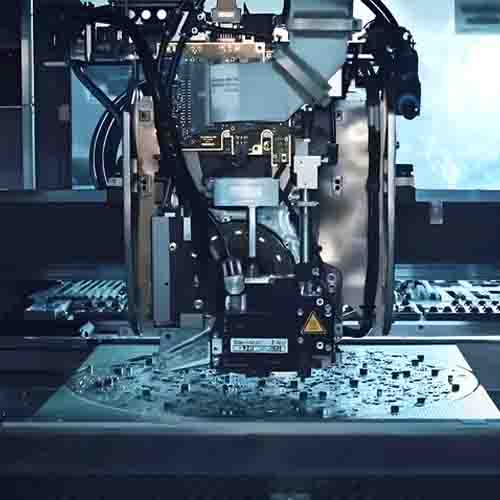

开模是硅胶模具制造的基础,也是决定模具质量的关键步骤。应选择经验丰富的开模团队,并利用高精度的数控机床进行加工,确保模具的尺寸精度和表面光洁度。

注塑成型

注塑成型过程中,需要严格控制温度、压力和时间等参数。对于硅胶材料而言,适宜的加工温度通常在180℃至220℃之间,注射压力不宜过高,以免造成材料的过度剪切。

后处理

后处理包括修整边缘、抛光和清洗等步骤。这些操作虽然看似简单,但却是提升模具外观质量和延长使用寿命的重要环节。特别是对于一些关键部位,如流道和浇口,必须进行精细打磨,以确保其光滑无毛刺。

检验与测试

制造完成后,硅胶模具需要经过严格的检验和测试。这包括尺寸检查、表面质量评估以及功能性测试等。只有当模具的各项指标均达到设计要求时,才能投入正式生产。

结论

通过对硅胶模具的设计与制造流程进行优化,不仅可以提高产品的质量和生产效率,还能有效降低生产成本。未来,随着技术的进步和新材料的应用,硅胶模具的设计与制造将更加智能化和自动化,进一步推动相关行业的发展。